Graziosi-Labor

Backwaren, Gebäck, frische Teigwaren und verschiedene Mehlsorten.

Im 2014 eröffneten Werk Magreta in der Region Modena werden über 60 vollständig gluten free Produkte hergestellt.

Die tägliche Produktion von ca. 180 kg Produkt ist in drei Hauptlinien unterteilt:

- Blätterteig/Croissants

- Kekse

- Frische Pasta

Während der Installationsphase unseres Einfahrschnellkühler Infinity 60 start hatten wir das Glück, die über 2000 Quadratmeter großen Produktionsräume des Werks betreten und diese interessante Realität genauer betrachten zu können.

Wir haben mit Cecilia Fiandri darüber gesprochen. Jemand hat sie ein „operatives Genie“ definiert, einen Vulkan von Ideen. Sie beschäftigt sich mit Forschung-Entwicklung und Qualitätskontrolle und sie hat das Unternehmen, indem sie auch als Mitgründerin aufscheint, ins Leben gerufen. Wir haben sie gebeten, uns mehr über den Betrieb zu erzählen, wie das Graziosi-Labor aufgebaut ist und wie es täglich funktioniert.

Cecilia, es wird jetzt allgemein viel von gluten free gesprochen. Können Sie uns kurz erläutern, welche Art von Produkten Ihre Produktion enthält und was Ihr Unternehmen von Ihren Mitbewerbern auf dem Markt unterscheidet?

Seit Beginn dieses Projekts haben wir uns stark auf die Forschung konzentriert. Unser Engagement, basierend auf der Verwendung hochwertiger Rohstoffe, war von Anfang an auf die Herstellung von „Spitzen“-Produkten ausgerichtet, die ohne den Einsatz von Vormischungen hergestellt werden. Dies hat uns dazu geführt, sowohl öffentliche als auch private Universitäts- und Forschungszentren zu konsultieren, deren Zusammenarbeit unerlässlich war, um gluten free Linien für bereits auf dem Markt etablierte Marken herzustellen.

Was uns seit jeher auszeichnet, ist die Aufmerksamkeit, die der Forschung und Auswahl natürlicher und leistungsstarker Rohstoffe gewidmet wird. Die Philosophie „gluten free“ kann manchmal mit der Notwendigkeit in Konflikt treten, Additive, Fette oder Verdickungsmittel hinzuzufügen, um das „Fehlen“ einiger Komponenten auszugleichen. Wir sind stolz darauf, unserer ursprünglichen Philosophie treu zu bleiben und arbeiten jeden Tag daran, ein „reines“, natürliches und wirklich gesundes Produktlabel zu gewährleisten.

Blätterteig, herzhafte Snacks, Kekse … aber auch international bekannte erste Gänge, darunter Lasagne und gefüllte Teigwaren, wie die allseits bekannten Tortellini, Kürbistortelli und Tortelli Modenesi. Endlich können auch Zöliakie- und Wellness-Liebhaber eine leckere Alternative zum „normalen“ Reisgericht genießen.

In einem zunehmend wettbewerbsintensiven und gesättigten Sektor zielt unsere tägliche Forschung darauf ab, ein immer breiteres und vielfältigeres Angebot an Qualitätsprodukten anzubieten, die aus streng gluten free Zutaten hergestellt werden.

Apropos Diversifizierung des Angebots: Was ist Ihr aktuelles Ziel und wie wollen Sie es erreichen?

Neben der ständigen Forschung an den Basislinien, wie beispielsweise neuen Mehlsorten, zielt unser Engagement derzeit auf den Ausbau der Linie „Erste Gänge“ ab.

Pasta ist das Produkt schlechthin, das uns weltweit einzigartig, anerkannt und geschätzt macht. Deshalb wollen wir den Vertrieb realisieren: Dank des neuen Afinox-Schnellkühlers für die Infinity-Linie wollen wir die Mengen verdoppeln, um etwa 400 kg pro Tag zu produzieren.

Einer der Identitätswerte des Graziosi-Labors ist die Aufmerksamkeit für die ökologische Nachhaltigkeit. Die Möglichkeit, das Angebot zu erweitern, Produktionsprozesse durch den Einsatz eines technologischen Tools wie (link) Infinity zu optimieren, bedeutet, Abfall und Verbrauch zu minimieren und großen Wert auf den Einsatz von Rohstoffen und Ressourcen zu legen. Wir möchten gesunde Produkte anbieten, die gut für die Umwelt sind und für die, welche diese konsumieren!

Sobald die neuen Prozesse optimiert sind, wird der nächste Schritt sein, in den US-Markt einzudringen, indem wir unsere Philosophie und Produktionsweise durch die Konsolidierung des Joint Ventures mit einem lokalen Unternehmen in der Branche, mit der wir bereits zusammenarbeiten, wiederholen.

Sie haben uns von frischer Pasta und Schockkühlung erzählt: Wir wissen genau, wie problematisch diese Kombination manchmal sein kann. Können Sie uns Ihre Erfahrungen in diesem Bereich mitteilen?

Sie haben uns von frischer Pasta und Schockkühlung erzählt: Wir wissen genau, wie problematisch diese Kombination manchmal sein kann. Können Sie uns Ihre Erfahrungen in diesem Bereich mitteilen?

Unser traditioneller Teigwarenproduktionszyklus erfordert, um eine mikrobiologische Kontamination zu vermeiden, einen Schnellgefrierzyklus, der unmittelbar nach der hohen Pasteurisierung (ca. 70 ° C) durchgeführt wird.

Darüber hinaus bietet Lasagne einen ersten positiven Schockkühlzyklus, der zum Portionieren funktioniert, gefolgt vom Schockfrosten.

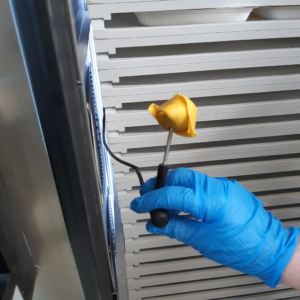

Das Schockkühlen und Schnellgefrieren unserer Produkte sind für uns wesentliche Schritte, die wir vor der Ankunft des neuen Wagenabteils durch manuelles Beladen, Tablett für Tablett, in unseren alten 10-Platten-Steck-Schnellkühler durchgeführt haben.

Das neue System, maßgeschneidert dank der Unterstützung von Afinox und unserem Partner Frigo Service R.P.F. S.r.l., ermöglicht die Beladung von 3 Wagen mit nicht standardmäßigen Rahmengrößen in die Zelle.

Die Kältebehandlungstechniken sind für ein Unternehmen wie unseres, das sich seit jeher der Innovation verschrieben hat, eine zusätzliche Chance, neue Produkte zu entwickeln. Ein Beispiel ist der Kochprozess bei Minus-Temperatur, der durch eine weitgehende Trocknung von Lebensmitteln, wie zum Beispiel Mandeln, erreicht werden kann.

War es schwierig, Ihren gewohnten Arbeitsablauf zu ändern und sich dem Umstieg auf eine neue Schnellkühlzelle zu stellen?

Obwohl die Beschickung per Wagen theoretisch viel schneller ist und das gleichzeitige Einlegen von viel mehr Blechen ermöglicht, da diese Bleche mit speziellen Maßnahmen für unsere Branche gestapelt werden, war unsere anfängliche Befürchtung und das Problem, dass das Produkt in der Beladephase herab-/umfallen könnte.

Ein anderer Aspekt, den wir unterschätzt haben, war die Homogenität der Kühlung in der Mitte und an den Rändern des Stapels, die notwendig ist, um standardisierte Qualitätsprodukte zu erhalten, die über Vertriebskanäle wie Apotheken und Fachgeschäfte im ganzen Land angeboten werden.

Hinzu kommt, dass einige spezifische Graziosi-Produkte mittlerweile auch an große Einzelhändler gerichtet sind, unser Ziel kann nur sein, im Laufe der Zeit den höchsten Qualitätsstandard zu erreichen und zu beizubehalten.

Dank einiger wichtiger Anregungen und dem Know-how des Unternehmens konnten wir den neuen Prozess fast sofort optimieren.

Der Vergleich mit dem Unternehmen war dann weiter interessant, um neue Ideen zu entwickeln, diesmal in Bezug auf unsere Hefeteig-Backwaren.

Möchten Sie uns mehr über diesen weiteren Aspekt erzählen?

Sicher. Das Thema Hefeteig ist für uns sehr relevant. Blätterteig, Kekse und Torten: Es gibt wirklich viele Graziosi-Produkte, die bestimmte Gärzyklen durchlaufen müssen. Wir arbeiten derzeit mit einem „Pendel“-Gärungssystem.

Die Bleche mit den Backwaren werden in eine Zelle mit kontrollierten Temperatur- und Belüftungsparametern gestellt. Dank eines mechanischen Systems schwingen die Bleche rhythmisch, um eine homogenere Gärung auf allen Ebenen zu ermöglichen.

Im Gespräch mit dem Unternehmen haben wir festgestellt, dass die gesteuerte Gärzelle Mekano Pro für Wagen ein interessantes Produkt ist, über das wir bald mehr erfahren möchten!

Afinox srl

Via Venezia, 4

35010 MARSANGO (PD)

Tel. +39 0499638311 | Fax. +39 049552688

Partita IVA/Cod. Fisc.: IT 00912610284

Cap. Soc. Euro 600.000 i.v. – R.E.A. PD 159248 – Reg. Impr. PD n. 00912610284